27.05.2022

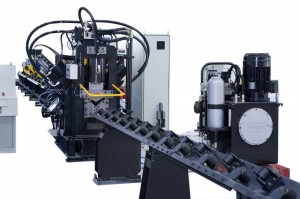

เมื่อไม่นานมานี้ บริษัทได้นำระบบตรวจจับอัจฉริยะมาประยุกต์ใช้กับการเจาะรูชิ้นส่วนเสาส่งสัญญาณเป็นครั้งแรก โดยสร้างอุปกรณ์ฮาร์ดแวร์วิชั่นสำหรับเครื่องจักรและซอฟต์แวร์สนับสนุนที่เกี่ยวข้องบนสายการผลิตอัตโนมัติการเจาะรูเหล็กฉาก.

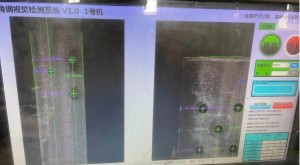

ระบบนี้ส่งและตรวจสอบข้อมูลและภาพที่เกี่ยวข้องแบบเรียลไทม์ ดำเนินการตรวจจับและวินิจฉัยอัจฉริยะแบบออนไลน์ ควบคุมคุณภาพการผลิต และช่วยให้เกิด "การตรวจจับอัจฉริยะ"

ในช่วงไม่กี่ปีที่ผ่านมา ด้วยการพัฒนาคุณภาพของชิ้นส่วนเสาส่งสัญญาณอย่างต่อเนื่องตามความต้องการของลูกค้า ทำให้ปริมาณการเจาะรูในกระบวนการผลิตชิ้นส่วนเสาเหล็กมีจำนวนมาก

เพื่อให้มั่นใจได้ว่าขนาด ตำแหน่ง จำนวน และรายละเอียดอื่นๆ ของรูต่างๆ นั้นเป็นไปตามมาตรฐาน จำเป็นต้องจัดให้มีผู้ตรวจสอบคุณภาพเพื่อทำการตรวจสอบคุณภาพในระหว่างกระบวนการผลิต

อย่างไรก็ตาม วิธีการตรวจสอบด้วยการสุ่มตัวอย่างด้วยมือที่ใช้ในปัจจุบันได้รับผลกระทบจากสภาพแวดล้อมที่เป็นจริงของสถานที่และปัจจัยส่วนบุคคล และมีแนวโน้มที่จะเกิดการตัดสินผิดพลาดหรือการตรวจสอบตกหล่นในระหว่างกระบวนการตรวจสอบ อีกทั้งยังไม่เสถียร ต้องใช้แรงงานมาก ประสิทธิภาพต่ำ และต้นทุนแรงงานสูง ซึ่งไม่เอื้อต่อการตรวจสอบชิ้นส่วนที่มีคุณภาพสูง ระบบนี้สามารถทำการตรวจสอบแบบออนไลน์ แจ้งเตือนและวินิจฉัยข้อบกพร่องล่วงหน้าได้โดยการรวบรวมและวิเคราะห์ข้อมูลกระบวนการเจาะรู

ระบบนี้สามารถตรวจจับขนาดและจำนวนรูที่สำคัญในส่วนประกอบของเสาไฟฟ้าแรงสูงได้อย่างรวดเร็วและแบบเรียลไทม์ภายใต้สภาวะการทำงาน เปรียบเทียบและจำแนกข้อมูลที่ตรวจจับได้กับข้อมูล "มาตรฐาน" และแจ้งเตือนข้อบกพร่องได้ทันท่วงทีเพื่อให้มั่นใจในความแม่นยำและประสิทธิภาพในการตรวจสอบ จากสถิติเบื้องต้น ระบบตรวจสอบออนไลน์สามารถตอบสนองความต้องการของมาตรฐานที่เกี่ยวข้องสำหรับการผลิตเสาไฟฟ้าแรงสูงได้ เมื่อเทียบกับวิธีการตรวจสอบด้วยมือแบบดั้งเดิม ความแม่นยำในการตรวจสอบสามารถเพิ่มขึ้นได้ 10% หรือมากกว่า และต้นทุนในการแก้ไขหรือแปรรูปข้อบกพร่องสามารถลดลงได้ประมาณ 250,000 หยวนต่อปีต่อเครื่อง

บริษัทจะยังคงเดินหน้าผลักดันการเปลี่ยนแปลงสู่ระบบอัจฉริยะและการเปลี่ยนแปลงทางดิจิทัลอย่างต่อเนื่อง สอดคล้องกับ "โครงสร้างพื้นฐานใหม่" และการก่อสร้างโรงงานใหม่ พร้อมทั้งส่งเสริมระบบตรวจสอบออนไลน์และระบบการจัดการการผลิตออนไลน์

วันที่เผยแพร่: 27 พฤษภาคม 2565